各種お問い合せ

自動棚搬送ロボット GeeK+ EVE

-

自動棚搬送ロボットとは

-

自動棚搬送ロボットは、ピッキング搬送の自動化を行うロボットで、オーダーの入った製品を棚ごと

ピッキングステーションまで運びます。搬送の自動化をすることで1日10km以上も歩くと言われているピッキング作業を

その場にいながら完了させることが可能で、歩行数を0にでき、大きな省人化と省力化が期待できます。

-

- 活用シーン

- 保管・ピッキング・棚卸し・在庫管理

-

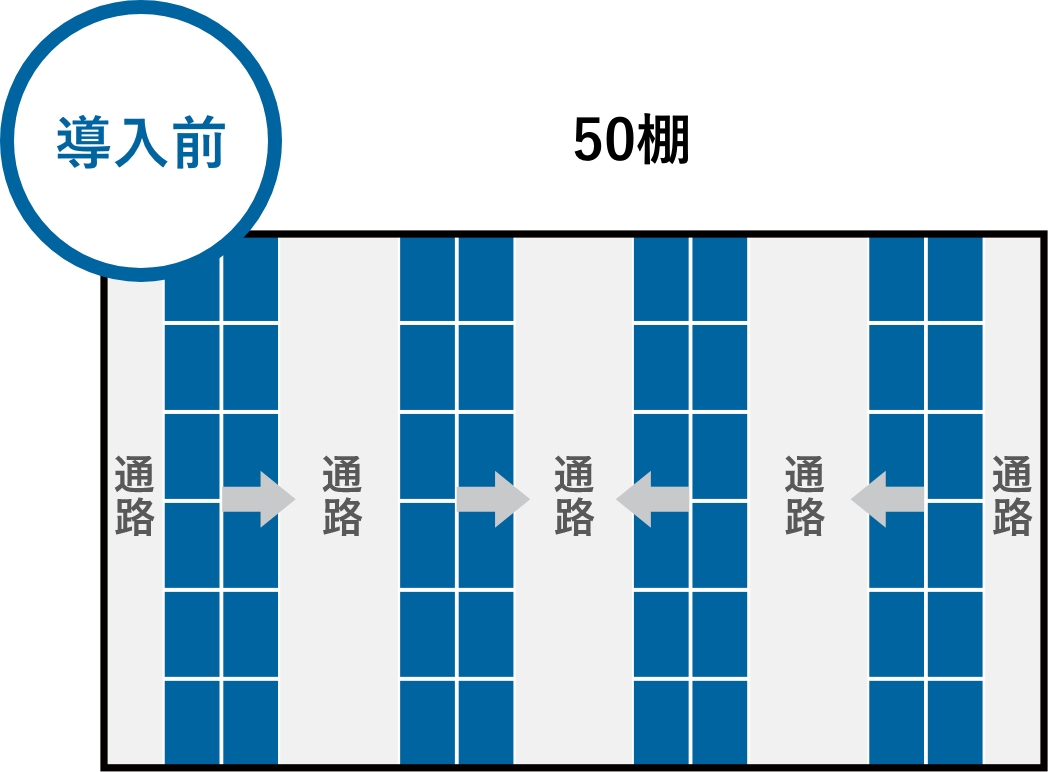

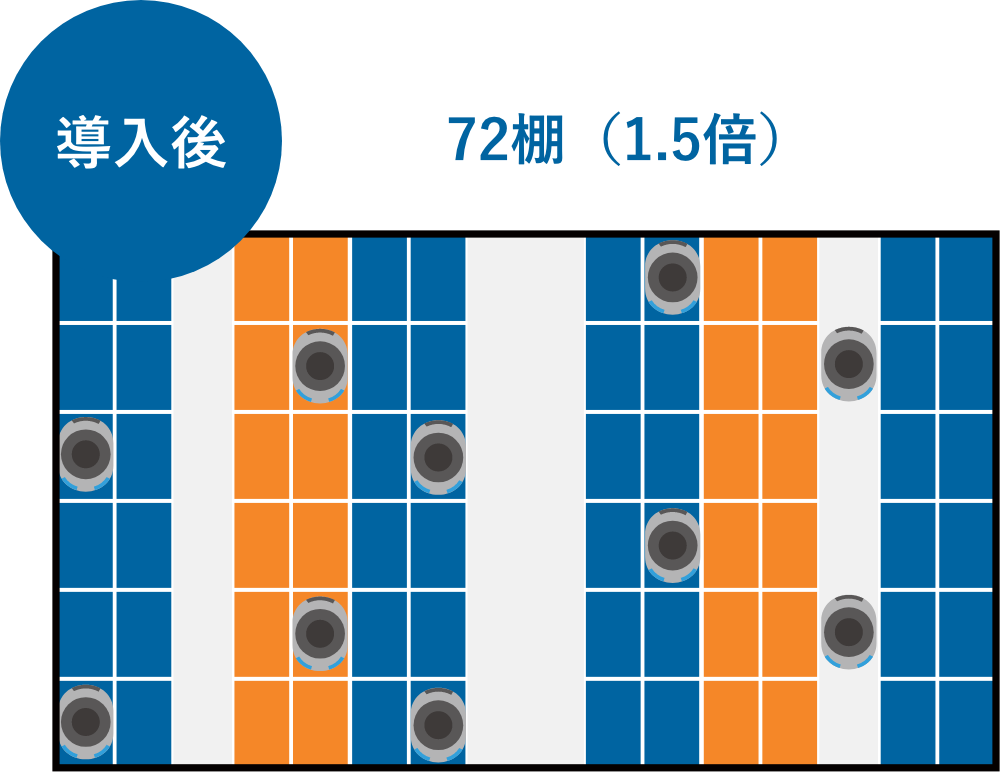

- 高密度保管の専用棚

- 高密度管理で、限られたスペースに

多量の荷物を格納

-

- 搬送ロボット

- 保管棚の下へ潜り、ピッキングステーション

まで自動的に棚ごと搬送

利用パッケージ

-

- ピッキングステーション

- ロボットが運んできた棚から商品を取り

仕分けを行う作業ステーション。

DASを利用するとミスの軽減も可能です

-

- 設計自由の専用棚

- お客様の商品に合わせ、棚の形を自由に設計することが可能です。

(例:小物、大物、ハンガーなど)

-

- 搬送ロボット

- 保管棚の下へ潜り、ピッキングステーション

まで自動的に棚ごと搬送

※その他、システムと充電器がパッケージに含まれます。

-

導入メリット

-

- 人件費の削減

-

- ・人に代わってロボットが製品を自動で運んでくるので、ピッキングの作業員の方が手作業で運ぶ必要がなくなります

-

- 棚の設計が自由

-

- ・商品に合わせ、棚の形を自由に設計することが可能です。

(例:小物、大物、ハンガーなど) - ・安定したキャパシティの担保が可能です

- ・商品に合わせ、棚の形を自由に設計することが可能です。

-

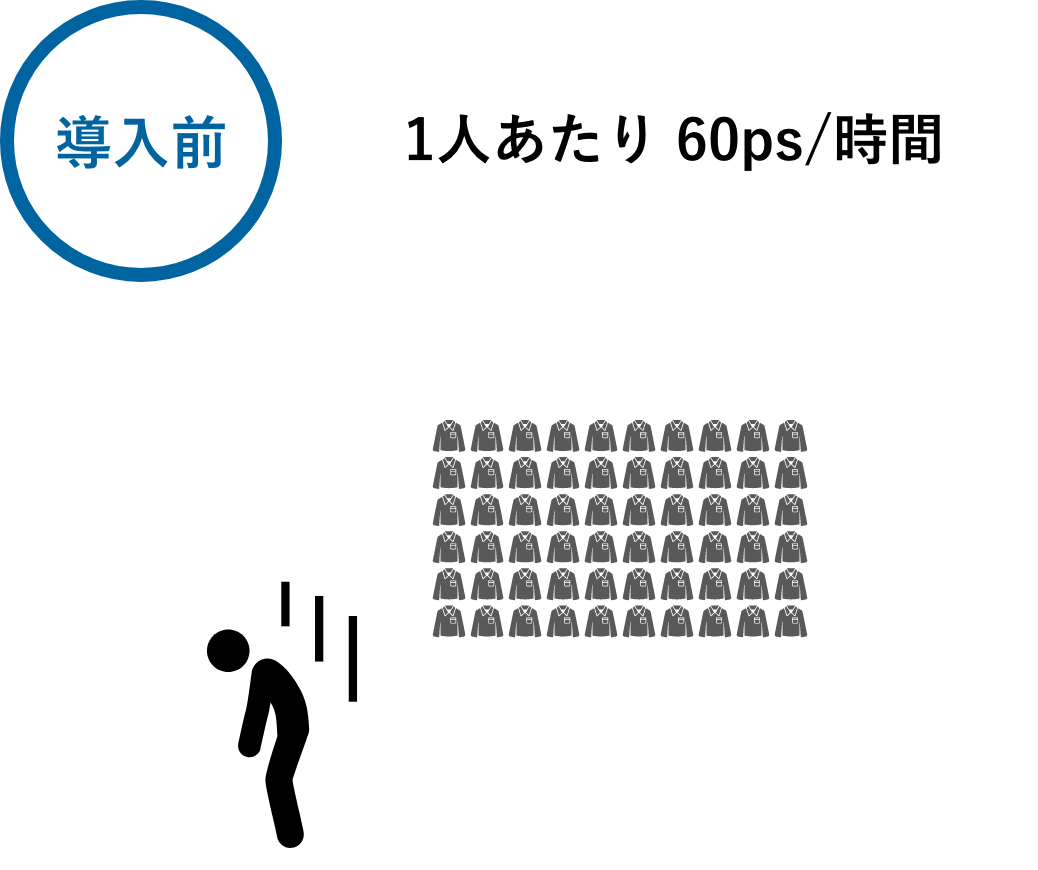

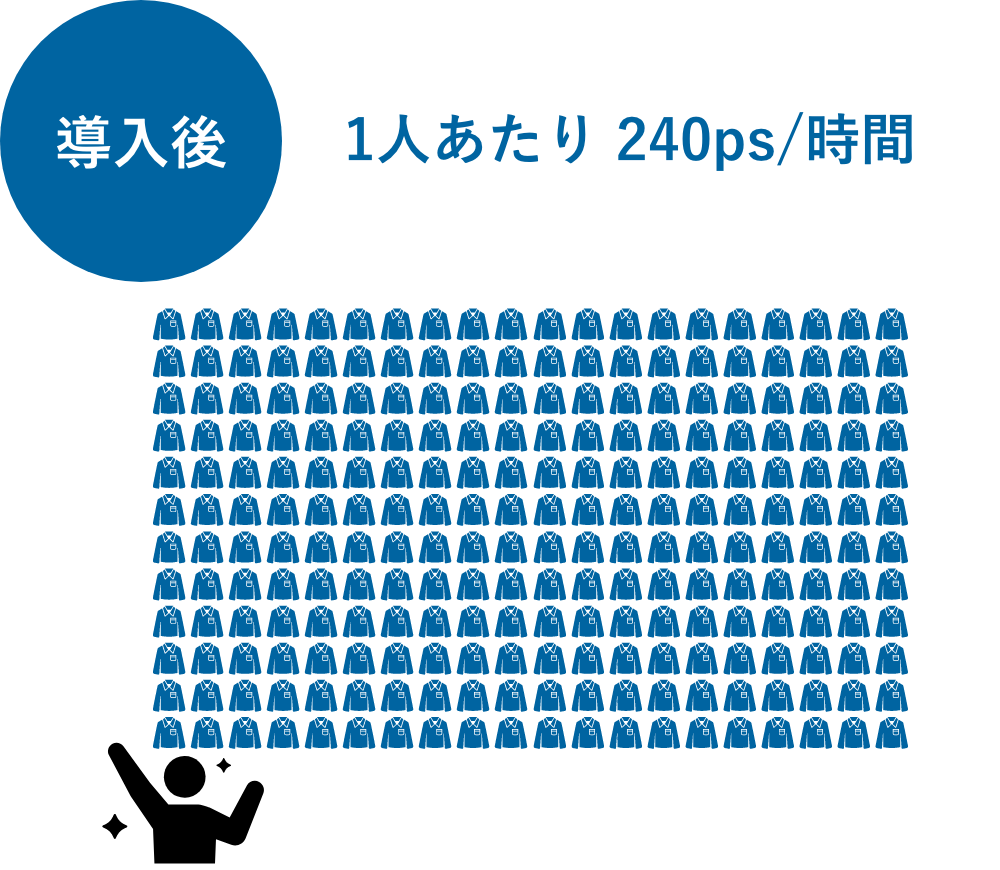

- 生産性の向上と省力化

-

- ・手作業ピッキングに比べ作業効率が 3~5倍

- ・棚入、ピッキング、棚卸作業に 携わる歩行 を 0 に

-

- 早期投資回収

-

- ・回収期間は2~3年

- ・シンプルな設計で導入までの期間は 3~6ヶ月以内

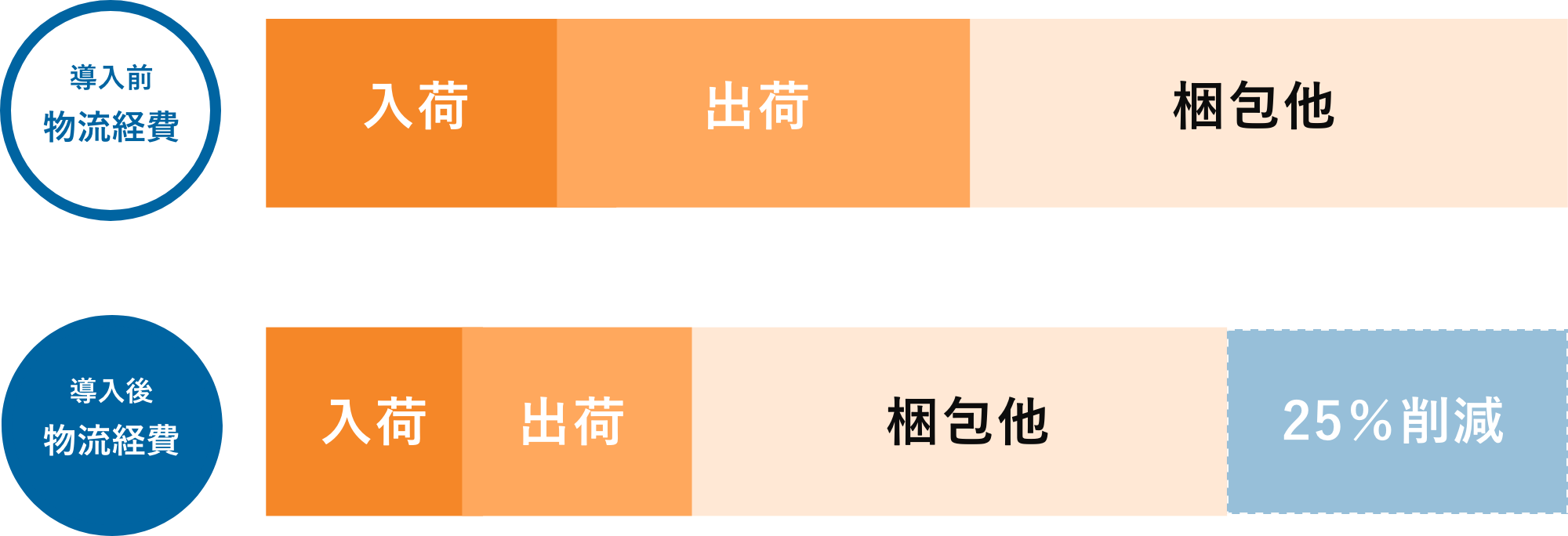

コストメリット

・物流費全体うち、入荷・出荷に占める割合は約50%。

・入荷・出荷作業の内、棚付作業、ピッキング作業は約65%。

・入荷棚付け作業、出荷ピッキング作業を約75%削減が可能。

全体物流費の約25%の人件費削減が可能。

-

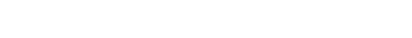

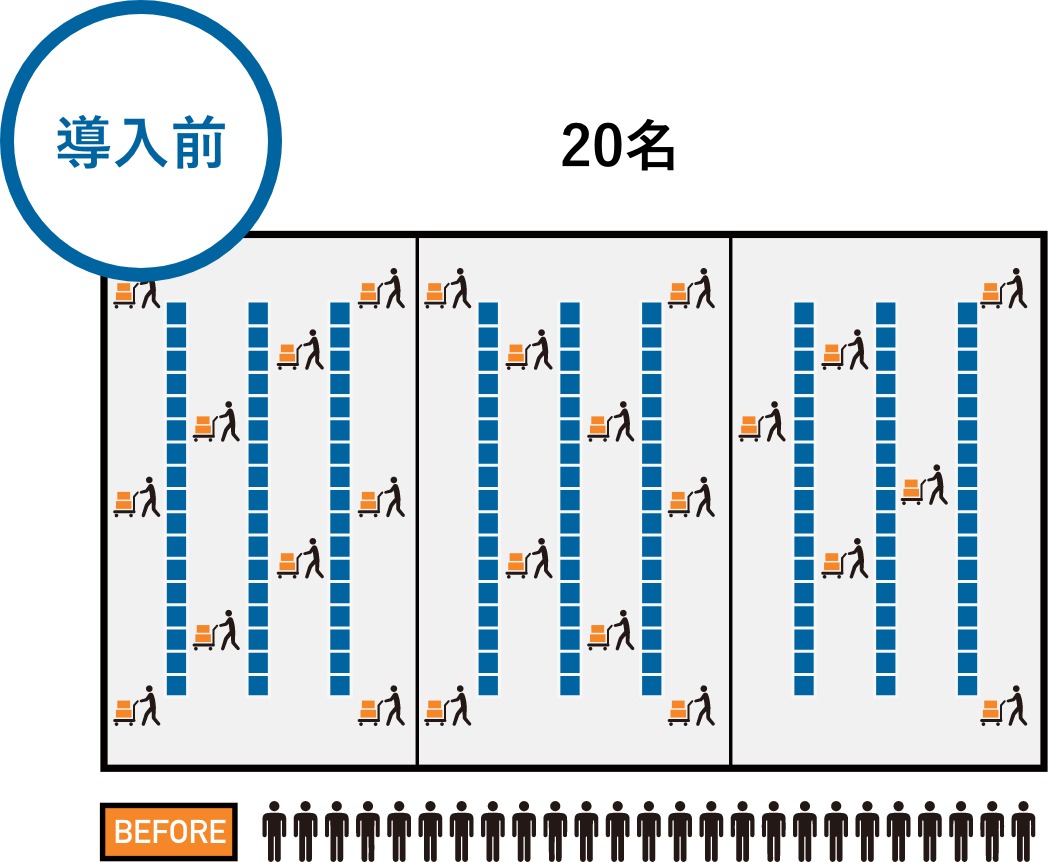

手作業との比較

作業人数

ロボット導入後:のピッキング効率

保管効率

-

各種フロー

全体の業務

-

- 入荷

- 棚付け

-

- 保管

- 棚保管

-

- 棚搬送

- ロボットによる搬送

-

- 出荷

- ピッキング

-

- 検品・梱包

- 荷揃え・検品・梱包・搬送

棚付け

-

- 棚搬送

- ロボットによる搬送

-

- 商品スキャン

- 棚付けする

商品をスキャン

-

- 棚付け

- 商品を棚付け

-

- 棚付け完了

- 完了ボタンを押下

ピッキング

-

- 棚搬送

- ロボットによる搬送

-

- ピッキング

- コンテナから

商品をピッキング

-

- スキャン

- ピッキングした

商品をスキャン

-

- DASなどにシュート

- スキャンした商品を

DASなどで仕分け

-

- ピッキング完了

- 完了ボタンを押下

-

製品仕様

-

機種

縦 x 横 x 高さ 1090 x 830 x 275(mm) 950 x 702 x 275(mm) バッテリー 自動充電:リチウムイオン 自動充電:リチウムイオン 最大積載量 1000kg 600kg 標準棚サイズ 1220 × 1220 × H2400(mm) 880 × 880 × H2400(mm) 本体重量 195kg 170kg 走行加速度 最高速度 積載(無) 2.0m/s

最高速度 積載(有) 1.6m/s最高速度 積載(無) 2.0m/s

最高速度 積載(有) 1.6m/sナビゲーション方法 QRコード QRコード 障害回避モード 赤外線センサー、レーザーレーダー 赤外線センサー、レーザーレーダー

AIロボット導入による成功事例 アッカ・インターナショナル 加藤大和社長インタビュー

AIロボット導入による成功事例 アッカ・インターナショナル 加藤大和社長インタビュー 話題のAI搭載 物流ロボットGeek+「EVE」の全貌に迫る!

話題のAI搭載 物流ロボットGeek+「EVE」の全貌に迫る! セミナー無料視聴できます『物流センターの選び方』動画配信開始

セミナー無料視聴できます『物流センターの選び方』動画配信開始 輸送・保管ボックス|ダンカーゴ

輸送・保管ボックス|ダンカーゴ