LEDポカヨケDAS(デジタルアソートシステム)導入事例

DASの導入で生産性を上げて、ミスを減らしたい

課題・背景

今回ご相談頂きました株式会社ヴァンドームヤマダ様は、出荷倉庫に集約に伴い、2拠点分の出荷の対応を1拠点行う計画があるということで、株式会社リンクスの小橋様よりご紹介いただいたことをきっかけに導入をさせていだだきました。

倉庫スペースが従来の方法より狭くなることから省スペース化を行いつつ、作業員の人数も限られるため、1人あたりの生産性を向上する必要がありました。

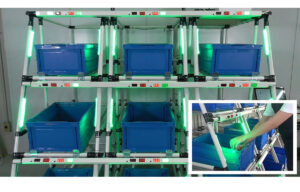

そのような課題を解決する方法として、新たな作業に対しても作業員の方のミスがより少なく、作業効率を上げることが可能な、積水樹脂キャップアイシステム株式会社様のLEDポカヨケDAS(デジタルアソートシステム)をご提案させていただきました。

従来行っていた作業からの脱却

ヴァンドームヤマダ様は従来ブランドごとのピッキングリストに従ってピッキング行った後に、製品ごとに出荷ラベルシールを貼る作業を行いつつ、仕分けを行っていらっしゃいました。

シールを貼る作業と仕分けをする作業を1人の作業員の方が同時に行っていたため、作業効率も向上の手立てがなく、作業スペースも多く必要となっていました。

今回、導入をさせていただきましたLEDポカヨケDASによって限られた作業スペースの中、作業効率が上がったことやLEDのランプの点灯により間口を誘導することによって、より作業の正確性も向上いたしました。

導入までのステップ

- 現在の作業フローの洗い出し

- DASでの作業フロー構築

- 価格提示

- 現在の方法と比較しての作業の異なる点や課題のすり合わせ

- 設置場所確認

- 導入設置、テスト1次:上位システムからのデータ取り込み確認

- システム面、ハード面の再調整を実施

- 「LEDポカヨケDAS」本稼働

導入インタビュー動画

製品の解説と利用方法の他、動画後半には株式会社リンクスの小橋様とヴァンドームヤマダの神保様による製品導入にまつわる対談も。

導入効果と今後の活用

LEDポカヨケDASを導入したことにより、出荷までのリードタイムを短縮することができるようになった。また、限られた作業スペースの中で、仕分けを効率よく運用することも可能となりました。

今後の活用として、店舗返却製品をLEDポカヨケDASを利用し仕分けを行うことを検討されています。

株式会社ヴァンドームヤマダ https://vendome.jp/corporate/about/

株式会社リンクス 代表取締役 小橋 重信 https://www.linkth.co.jp/company/

積水樹脂キャップアイシステム株式会社 https://www.cap-ai.jp/

<製品導入に関するお問い合わせについて>

株式会社ヴァンドームヤマダが導入されたLEDポカヨケDASはフジテックス(物流倉庫プランナーズ)が販売・納品いたしました。

オペレーションの効率化・自動化/省人化をご検討のお客様はお問い合わせくださいませ。お客様の課題に沿った最適な物流ソリューションをご提案させていただきます。

- フォームからのお問い合わせはこちらから

- お電話でのお問い合わせ: フリーダイヤル 0120-004-844(受付時間 平日09:00~18:00)

DAS(デジタルアソートシステム)

DAS(デジタルアソートシステム)