特注フォークリフトスロープ 導入事例

デバン作業を効率化したい!短期納品可能な特注スロープ

課題・背景

以前までは貨物をデバンニング(貨物をコンテナから取り出す作業)する際、L字擁壁と土を使い、スロープにみたてて行っていたというエンジニアリング企業のA社。

案件によっては他県に渡り現場が変わるというA社ですが、L字擁壁は一度施工してしまうと簡単には設置場所を変えられません。案件ごとに擁壁の施工・撤去作業を繰り返し行う必要があるため、時間がかかるだけではなく、コストも非常にかかってしまいます。

そんなA社に今回はデバンニング作業の効率化やコスト削減だけではなく、「使わない時は収納できる、分割して他県へも搬送可能」な特注6分割フォークリフトスロープのご提案をさせていただきました。

広いステージを活用しデバンニングを効率化

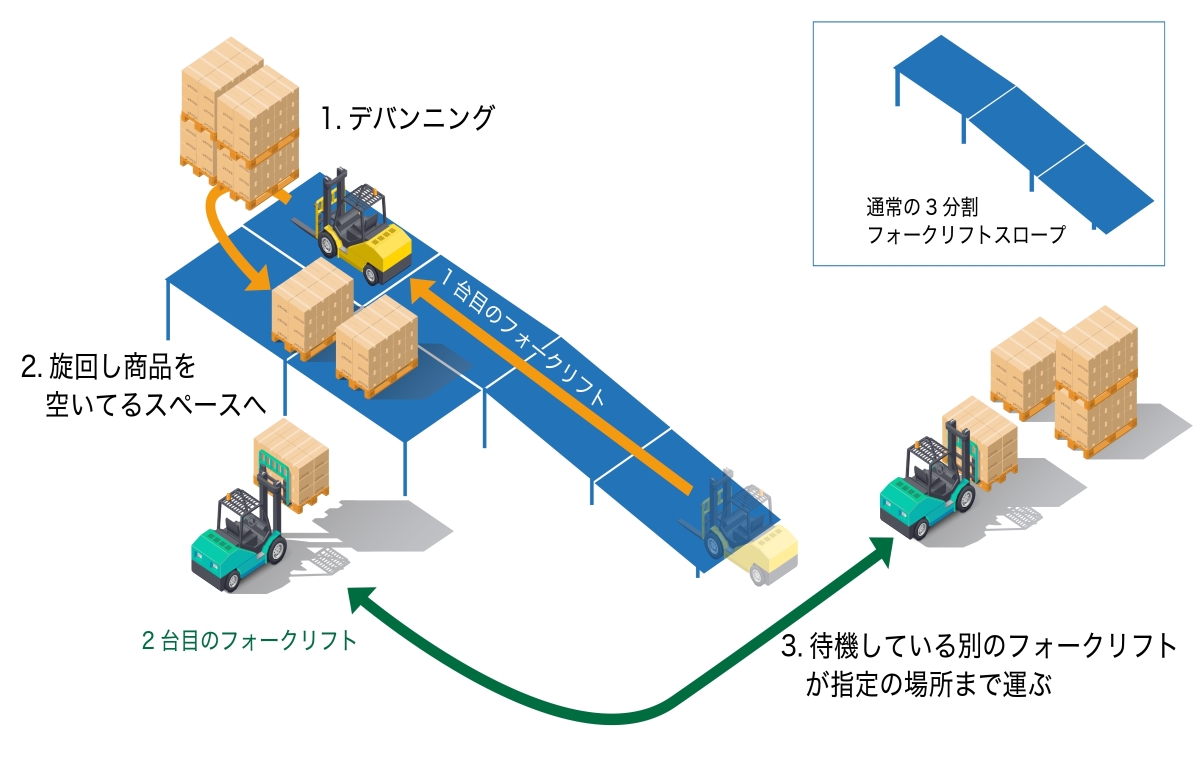

今回A社にご導入いただいたのは、「特注6分割 デバンニング用フォークリフトスロープ」。 弊社既製品の3分割スロープとくらべ、スロープ部分の距離はそのままに、ステージ部分を4倍の広さで作っております。

A社では海外のコンテナが届く際、デバンニング作業の時間制限が設けられていたため、収納性やコスト以外でも「効率化」に関する課題がありました。

L字擁壁の施工は事前に行えますが、バンニング自体はコンテナが届いてから決められた時間内で行わなければいけません。そのため、バンニング作業の効率化を図るため、通常の3分割スロープよりも広いステージがついている、一工夫くわえたスロープをご提案させていただきました。

その広いステージ部分をどう活用しているのか、スロープ導入前と導入後のフローについてお話いただきました。

スロープ導入前のフロー

今までは、1台のフォークリフトがデバンニングから指定位置まで貨物の搬送を行っておりました。L字擁壁のスロープを上がり、デバンニングを行い、スロープを下るという工程を1台が行うため、作業が非効率的でした。

スロープ導入後のフロー

スロープを導入後は、1台のフォークリフトがステージ上で常にデバンニングを行い、2台目のフォークリフトがスロープ周囲に待機し貨物を搬送を行います。

フローとしては、1台目がフォークリフトを上がり、コンテナから貨物をデバンニングしステージの空いているスペースに貨物を置きます。ステージ部分が通常のスロープより広いため、フォークリフトも簡単に旋回できますし、貨物を置くスペースも十分にあります。また、ステージ部分は高さ調節が可能なため、トラックバースのない場所でも簡単にデバンニングを行えます。

1台目のフォークリフトが貨物を置くと、近くに待機してある2台目のフォークリフトがステージから貨物を受け取り、指定位置まで貨物を搬送します。これにより1台目のフォークリフトはスロープを下ることなくデバンニングに専念できるため、作業が効率化されます。

導入までのステップ

- 7月中旬に物流倉庫プランナーズ経由でA社よりお問い合わせをいただく

- ご希望のスロープ仕様、納期についてお打ち合わせ

- 8月初旬にご発注いただき、特注スロープの製作を開始

- 9月中旬に特注スロープが完成し、希望納品日にお届けする

なぜ物流倉庫プランナーズに決めていただいたのか

直近で二ヶ月後にコンテナが入ってくるというタイミングでスロープの導入をご検討されていたA社。他社様だと、特注スロープは少なくとも三ヶ月、長くて半年はかかるといわれております。

弊社のスロープは納品までに通常二ヶ月ほどかかりますが、今回は受注いただいてから1.5ヶ月という圧倒的なスピードで納品させていただくことができました。