シュリンク包装機 導入事例

お客様のために「シュリンク包装機」で出荷量を増やしたい

課題・背景

卸先のお客様のEC事業拡大により、小ロットでの出荷量が増加した食品卸売企業のA社。「月の出荷量を今の2倍にしてほしい」というお客様のご要望もあり、今回はA社より物流倉庫プランナーズ経由でご相談いただきました。

A社では商品出荷前の包装作業をすべて手作業で行っており、現状のオペレーションでは出荷量を2倍にすることは難しい状況でした。プランナーズからの解決策として、包装作業の自動化やそれに伴う売上増加を目的に「シュリンク包装機」をご提案いたしました。

物流業界の人手不足は深刻化 ~解決策に「作業の自動化」~

「出荷量を2倍にしてほしい」というご要望に応えるため、まず現状のオペレーションの見直しが必要であったA社。以前は約1日に4~6時間、2~4名の作業員が手作業で包装から出荷まで行っていました。

プランナーズにご相談いただく前は人員を増やすこともご検討されていたA社ですが、物流業界全体として人手不足は深刻化しています。今後さらに出荷量が増えることを想定すると、人員を増やして作業量をカバーすることは難しいと判断し「機械で包装作業を自動化する」という方向で導入計画を進めました。

導入までのステップ ~A社の場合~

- A社のご希望の仕様・要望をまとめ、効率化に最適なソリューションをご提案。

- シュリンク対象物のサンプルを持ち込み、ショールームでデモテストを実施。

- シュリンクフィルムのサイズ、厚み、使用料を算出し、機械本体とフィルムのお見積をご提示。

- 現状の作業費との比較や、導入した際の生産性を明確に数値化し、納得していただいた上で導入を決定。

- 納期の確認や、納品先での現地調査、設置場所や電源(200V)の確認を行う。

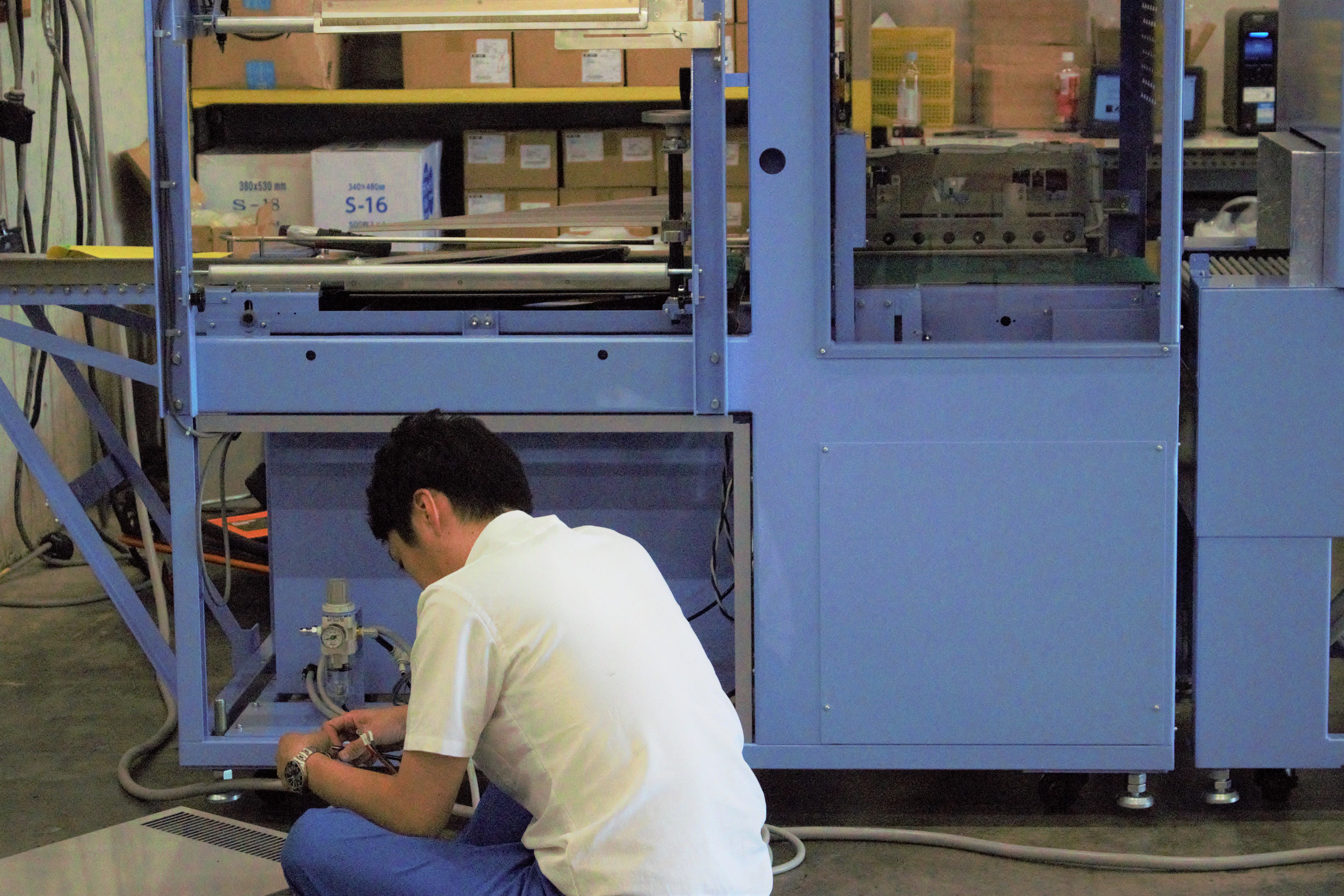

シュリンク包装機 搬入の様子

プランナーズでは少しでも導入のハードルや不安をなくしていただくため、お客様と一緒にショールームや実機でのデモテストを行います。また、当日の機械搬入もご要望があればお客様にもお立合いいただき、作業員へ機械の動作確認やオペレーションについてご説明させていただきます。

機械の搬入から組み立て、取扱説明は約3~4時間で完了いたします。

(※当日の運送状況などにより時間は前後いたします。)

導入効果 ~出荷量2倍、人件費50%削減、売上増加を目指して~

もともと手作業で行っていた包装作業を省力化することにより、フォークリフト作業など、本来注力すべきであるコア業務に時間を割けるようになったというお声をいただいております。シュリンク包装機の導入により生産性があがり、1日に処理できる出荷量も増えたため、今後は今まで取り扱っていなかったような商品も出荷できるようになる見込みです。

1日の出荷量が増えれば増えるほど利益につながりますが、シュリンク包装機を導入することによって得られるメリットはそれだけではありません。

シュリンク包装機 メリットまとめ

個体差をなくせる

手作業だと商品のパッケージングに「個体差」が出てしまいますが、機械だとその心配がなく、一定のクオリティーを保てます。

作業時間の予測

作業員のパフォーマンスの差や、急な人員の増加により作業スピードは予測できない場合もございます。機械だと作業時間が予測できるため、繁忙期などの残業削減にもつながります。

廃棄物や過剰包装の削減

工場によっては必要なのり付けや、過剰な緩衝材を使わずに商品を固定できるため、廃棄物の削減にもつながります。

以前までは約1日4~6時間、2~4名の作業員で包装・出荷ノルマをこなしていたA社。機械を導入してからは、作業員を減らし、より短時間で出荷ノルマを約2倍のペースで回しています。

まとめ

今回は「省力化」「出荷量・売上増加」「品質確保」といったあらゆるソリューションを提供すべく、機械の機種選定から導入後の運用支援までプランナーズがサポートさせていただきました。

卸先のお客様の「出荷量を増やしてほしい」というご要望をいただき、シュリンク包装機を導入されたA社ですが、最終的な目的は作業の効率化や出荷量の増加だけではありません。作業を自動化することにより従業員の負担を減らし、なおかつ売上の増加につなげる。そこからエンドユーザー様に丁寧に包装された商品を確実に、迅速にお届けすることがA社や卸先のお客様の目的なのです。

シュリンク包装機

シュリンク包装機