新着記事 一覧

人気記事 一覧

記事キーワード検索

SNS公式アカウント

RSSから記事を購読

世界最大級の物流展示会『CeMAT ASIA 2019』視察レポート その2

前回に引き続き、2019年10月23日(水)~10月25日(日)に中国・上海で開催された世界最大級のマテリアルハンドリングの展示会『CeMAT ASIA 2019』の視察レポートをお届けします。

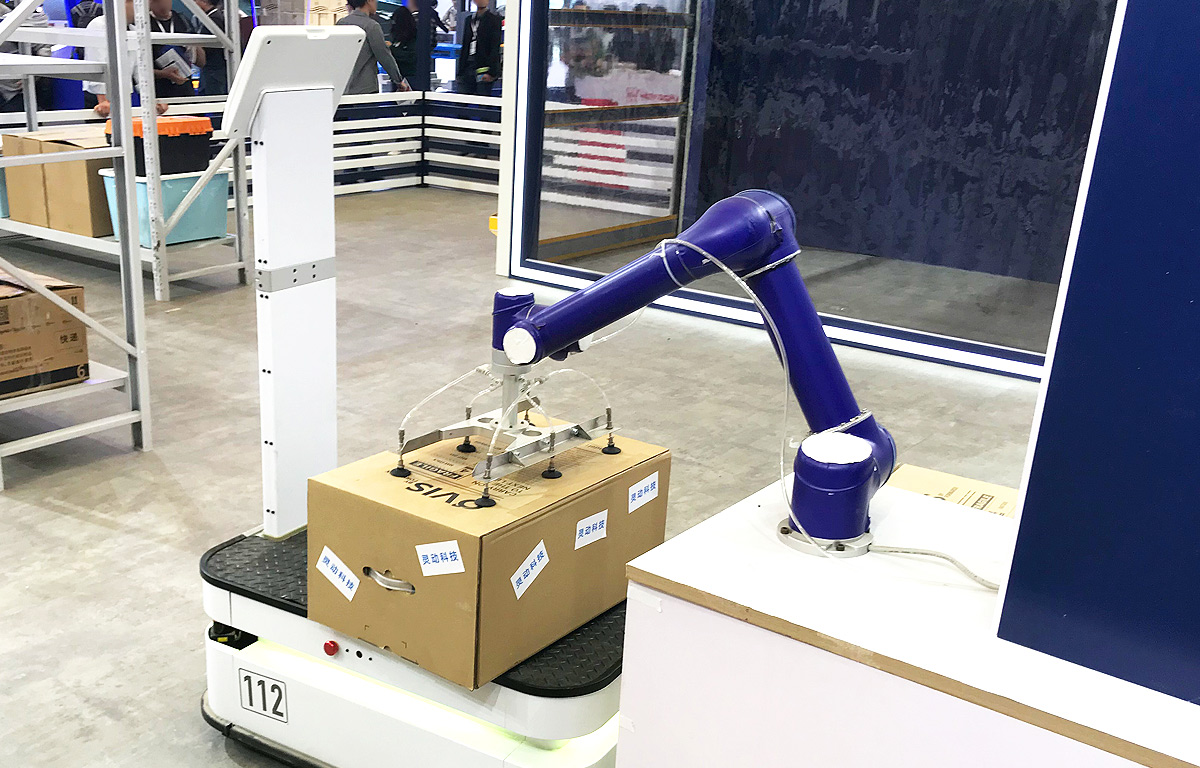

進化する搬送ソリューション

CeMAT2019ではコンベアではなく、ロボットによる搬送ソリューションが多数展示されていました。搬送用ロボットへの荷物の積み込みはロボットアームが行い、コンベアが上部についたロボットがロボット同士で荷物の受け渡しを行い、指定のオリコンへの荷物の投入や指定場所への荷物の搬送を行います。

ロボットで搬送することにより、固定の大規模なコンベアシステムを設置するよりもフレキシブルな運用が可能となります。荷主や荷物の変更により使わなくなったコンベアラインの解体撤去工事やコンベアラインの設置工事の必要がなくなります。

エレベーターに乗れる!?協働型ロボット

2年前のCeMATではロボットのロケーション管理はQRコードやレーザースクラムを用いていましたが、新たに画像認識の技術が進んでいました。 弊社が代理店を務めるForwardX社も展示会へ出展しており、早速ブースへ向かったところ、新たな機能が追加されたAMR(協働型搬送ロボット)が展示されていました。

エレベーターの管理システムと連携して、ロボットがエレベーターを使ってフロアを移動する技術も開発されていました。

今まで幾度となく「このロボットはエレベーター乗れないの?」とお客様から聞かれていたため、この機能は非常に魅力的に感じました。実際に日本の物流センターは多層階の倉庫がほとんどで、且つ最近特に関東圏では土地の高騰に伴い、4,5階建てのセンターが当たり前になってきています。したがってテナント企業も、階ごとで借りるのではなく1~3階で利用したり、テナント間の移転などで不便なところだと「1階と5階」を借りていたりもします。

このAMR(協働型搬送ロボット)は、画像認識機能(Visual Slam)で動いているので、エレベーターの扉の開閉を画像で認識し、乗降しています。実際に利用するにはエレベーター側のシステムと、ロボット側のシステムを連携させる必要はありますが、商品を別フロアに運べるというのは様々なシーンで使えるのではないかと思いました。

搬送ロボットはロボットメーカー指定の仕様の棚やベースを用いて搬送するケースがほとんどですが、ロボットメーカー指定の仕様ではなく、ユーザーが現在使用しているカゴ台車等の既存の物流機器の下に潜り込んで搬送ができるような薄型のロボットの開発も進んでいました。

最新ピッキングソリューション

2年前とのピッキングソリューション比較

2年前のCeMATでは、ピッキングソリューション=棚搬送型ロボットがピッキング作業員の下まで棚を運んできて、人がピッキングというのが主流でした。今年の主流は、固定棚からロボットによるケースピッキング⇒ロボットアームでのピースピッキング⇒可動式ソーターでのソーティング⇒ケース出荷という、一連の流れをすべて自動化したものになっていました。

ピッキング作業の全自動化

今まではピッキングの作業自体は人が行い、その上流、下流作業を自動化というのが一般的な認識でしたが、ここ2年で中国ではピッキングに関わる作業を全て自動化する、というソリューションとして、どこのメーカーも用意していました。

(動画0:00~0:48あたり)

ケースピッキングができるようになったことにより、今までピッキングの自動化で避けられてきた(効率が悪いため)、BtoB向けのピッキングソリューション、また自動車メーカーのパーツセンターなどでも、ピッキングの自動化を進めていく、と現地担当者とも話をしていました。

中国で進む標準化

今回、ロボット側での進化もさることながら、運用面でも同時に標準化が進んでいるこという話を聞きました。分かりやすいところでいうと、オリコン市場が非常に伸びている点で、今まで各社様々なケースや段ボールなどで管理していたものを、自動化が進むにあたり管理しやすいサイズのオリコンに標準化が進んでいるとのこと。これは3PL事業者側でオリコンを用意し、荷主ごとではなく、全荷主サイズごとでの管理にすることで複数荷主での保管エリアのシェアや、自動化の際の導入ハードルを下げることにもつながります。

AI物流ロボット Geek+ 新型「EVE SLAM型」販売開始

AI物流ロボット Geek+ 新型「EVE SLAM型」販売開始 話題のAI搭載 物流ロボットGeek+「EVE」の全貌に迫る!

話題のAI搭載 物流ロボットGeek+「EVE」の全貌に迫る! 佐川GLが自動棚搬送ロボットを導入!初公開された蓮田ECプラットフォームを紹介

佐川GLが自動棚搬送ロボットを導入!初公開された蓮田ECプラットフォームを紹介