製品を探す

種類から探す 一覧

課題から探す

人気記事 一覧

新着記事 一覧

-

国際物流総合展2024 ご来場いただきあり...

国際物流総合展2024 ご来場いただきあり... -

長時間労働の原因となる荷待ち時間の短...

長時間労働の原因となる荷待ち時間の短... -

半期決算セール! ネステーナー / カゴ...

半期決算セール! ネステーナー / カゴ... -

製造業の工場で搬送の自動化に最適な搬...

製造業の工場で搬送の自動化に最適な搬... -

国際物流総合展2024 に出展いたします

国際物流総合展2024 に出展いたします

人気記事

記事キーワード検索

SNS公式アカウント

RSSから記事を購読

協働型自律搬送ロボット AMR ForwardX

ForwardX 協働型搬送ロボット AMR 紹介動画

AMRとは

AMRとは( Autonomous Mobile Robot )の略称で、レーザーや画像認識などにより周囲の物や、人物を検知し、目的の場所まで自律移動し、物を搬送するロボットです。協働型ロボット、自律走行型ロボットなどとも呼ばれています。

AMR 協働型搬送ロボットの導入メリット

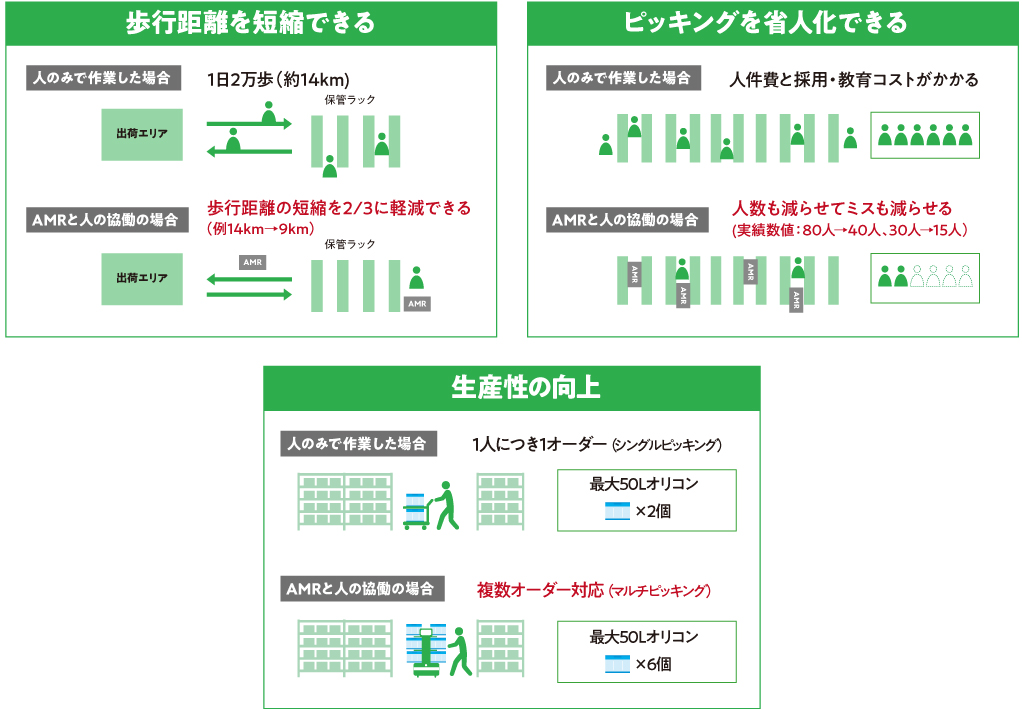

走行距離最大60%短縮

AMR との協業により、従業員はピッキング位置への到着後、適切な梱包エリアや集合エリアの選定及び注文の照合を迷うことなく正確に行うことができます。作業時間も大幅に短縮可能で、同一時間内に、短時間でより多くの作業を完了させることが可能です。

作業ミス90%減少

従来のピッキング手順と違い、AMRのシステムによりタスクを直接作業員に手配したり、適時にタスクを調整したりすることでが可能です。オーダーの正確性も99.9% に向上することができます。

生産性200%UP

作業フローを統合して、時間の無駄を減らすことで、時間当たりのタスク完成数を高めることが可能で、生産力指標を大幅に向上させます。ピッカーの1 時間当たりのピッキング量は200~300%向上し、繁忙期でも効率よく作業を行うことが可能です。

採用コストの削減

反復作業の手順を自動化し、新たな従業員教育を通じて従業員がより価値の高い作業を行うことで、従業員の仕事への満足度向上にも繋がります。これにより、労働力の流出、業務上のストレスを減らすと同時に採用コストの削減も可能になります。

AMR 協働型搬送ロボットの特徴

- スモールスタートしやすく、既存設備への影響が少ないため、すぐに導入が可能。

- 繁閑差の対応や、エリアを限定しない運用が可能。

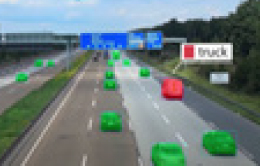

- 高度な画像認識技術により、人と安全に協働することが可能。

- クラウドでもローカルでも対応可能。

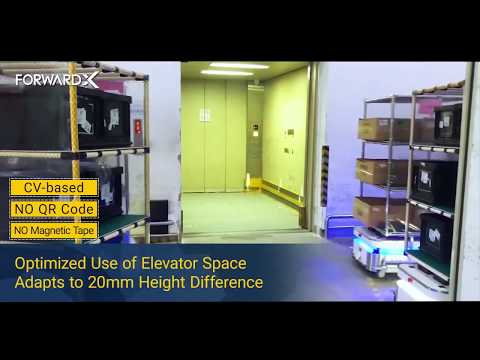

- エレベーターとの連動が可能。

- ピッカーを認識し移住可能。

AMR 協働型搬送ロボット 活用イメージ

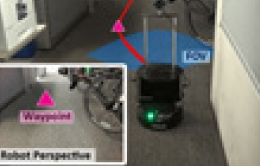

WMSの指示に従い棚の位置までAMRが移動し、待機します。ピッカーはモニターに映し出された指定商品を棚からAMRに移します。

次のピッキングの確認をタップします。AMRは次のピッキング位置、あるいは包装・梱包エリア、出荷エリアに移動を開始します。

移動する際は、高度な画像認識技術により、障害物や人を自動で検知し避けることが可能です。ピッキングエリアでの人との協働を安全に行うことができます。

ピッキングした商品を載せたAMRが仕分け・梱包エリアに移動し、梱包担当・出荷担当者がAMRから商品を下ろし、出荷手配をします。

2分で分る!AMRの動き方解説動画

ForwardXの技術

視覚感知や AMR の使用により、目的地までの走行が可能

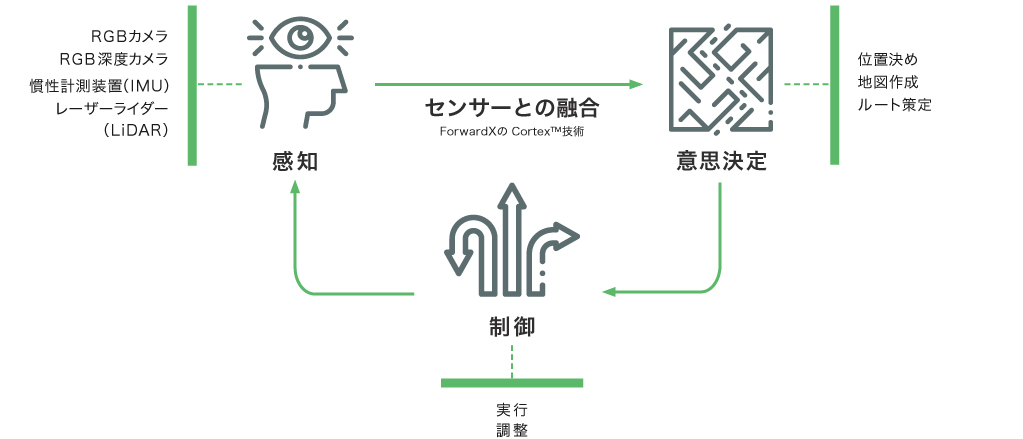

ForwardX の Cortex™技術は ForwardX の自律走行型ロボットの脳中枢に当たる役割を担います。Cortex 技術は AMR に人間のような感知力を付与し、作業員と知能的なコミュニケーションを行ったり、協力、サポートを提供したりすることができます。感知、意思決定、制御というサイクルのプロセスによってそれぞれが今の時代で最も知能的な AMR となっています。

感知

AMRはコンピュータビジョン(CV)と深度カメラなどの視覚センサー、レーダー及び慣性計測装置(IMU)などの車載センサーを利用してデータを収集します。専用センサーと技術の融合によって動的データを収集し、 Cortex 技術により、周辺環境に対する多次元分析が可能です。

意思決定

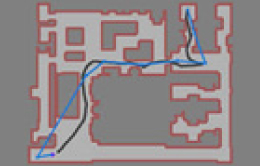

センサーや周辺環境の認識を通じて、Cortexは自己位置推定とマッピングの同時実行(vSLAM)により周辺環境を把握します。機械学習アルゴリズムを強化して最適なルートをプランニングし、それぞれのタスクを効率的に完成します。プランニングしたルートがあればCortexは必ず目的地まで走行できます。

制御

ルートンプランニング完了後、AMRは Cortexを通じてルート走行過程における動的な特定需要を組み立てます。Cortexは全てのAMRに正確な動作を実行させ、細かい環境変化に応じて調整し、最適な路線を走行させることができます。

区分

Cortex は物体と周辺環境を識別できます。これは工場でAMR が走行ルートを決めたり、障害物を避けて走行できることを意味します。融合によって動的データを収集し、Cortex 技術により、周辺環境に対する多次元分析が可能です。

測定

CV とレーザーセンサーを通じて、Cortex は環境における物体を識別できます。CV アルゴリズムの運用で、Cortex は特定の属性により物体を識別できます。これは工場環境への更なる把握に寄与します。

識別

物体を識別する場合、 Cortex はその特徴を深く分析し、はっきり識別します。これは、工場の静的·動的環境の把握には極めて重要です。

追跡

周辺環境の感知のほかに、Cortex は複数の物体への追跡を通じて周辺環境における動的物体の運動状況を把握します。これは、ForwardXのAMR は作業員と協業することができることを意味します。

ルート策定

行為感知段階が完了後、 Cortex は環境識別の結果に基づき最適な走行ルートをプランニングしてタスクを完了します。工場では、廊下から倉庫又は倉庫から生産ラインまでの最適なルートをプランニングできます。

制御

強化学習で最適なルートを決定し、各AMR に特定の稼働パラメータ(例えば、走行スピード)を生成させます。

導入ビフォーアフターイメージ

AMR機種一覧

ForwardX AMR 機種について

- 高度な画像認識技術に基づく環境センシングにより、ロボットが人や障害物の周りを安全に操縦できる。

- AMRがすべての搬送業務を処理するため、オペレーターの作業効率が向上。

- 倉庫への工事が不要且つマッピングが短期間で可能。

- 同一システムで複数のロボット運用が可能。

Flexシリーズ

Flex AMRを使用して、倉庫または工場での労働集約的な作業を完了し、ワークフローを自動化します。重いカートや硬いAGVを柔軟な移動ロボットに置き換えると、革新的なテクノロジーによってもたらされた変化感じることが可能です。

Flex300

Flex 300は、倉庫のピッキングおよび仕分け操作に適しています。 二層積載設計により、商品の保管がより確実になり、積載量を増やしながら取り扱い効率をさらに向上させます。

Flex300-S

Flex 300-Sは、倉庫でのピッキング、仕分け、および運搬操作に使用されます。手動カートを置き換えることで、手動で非効率的な歩行を減らし、労働効率を最大化できます。

Flex300-R

Flex 300-Rは、マンマシンによる共同ピッキング、梱包、および仕分けの倉庫保管に使用されます。これにより、ワークフローを最適化し、精度とピッキング効率を向上させることができます。

| 製品名 | Flex300 | Flex300-S | Flex300-R |

|---|---|---|---|

| 最大積載荷重 | 300 kg | 300 kg | 300 kg |

| 寸法 | 950 × 650 × 360/1300 mm | 950×650×360/1300 mm | 950 × 650 × 360/1265 mm |

| 航続時間 | 約 8 時間 | ||

| 最高速度 | 2.0 m/s(約4.5 mph) | ||

| 充電時間 | 2.5 時間(5%~95%) | ||

Maxシリーズ

搬送業務は単純作業ではありますが危険と隣り合わせの作業です。SmartTech Maxソリューションは、不必要な事故から従業員、貨物、施設を守ることが可能です。従来、フォークリフトで行っていた搬送業務をAMRに切り替え、スマートで安全なソリューションをご体感下さい。

Max300

Max 300は最大荷重が300 kgで、保管および製造現場での原材料、仕掛品、および完成品の運搬に使用されます。

Max300 リフト

Max300リフトは複数の搭載により、倉庫及び製造現場での原材料、仕掛品及び製品の運搬に使用されます。

Max300 ローラー

Max 300ローラーは、生産ラインの自動ロードおよびアンロードに使用され、5種類のローラー仕様を提供し、カスタマイズをサポートします。

| 製品名 | Max300 | Max300 リフト | Max300 ローラー |

|---|---|---|---|

| 最大積載荷重 | 300 kg | 300 kg | 300 kg |

| 寸法 | 950 × 650 × 360 mm | 950 × 650 × 360 mm | 設置ローラーにより異なる |

| 航続時間 | 約 8 時間 | ||

| 最高速度 | 2.0 m/s(約4.5 mph) | ||

| 充電時間 | 2.5 時間(5%~95%) | ||

Max600L/1200L

Max L標準シリーズは、保管および生産ラインで使用され、パレットピッキング、生産ライン輸送、仕掛品輸送、完成品保管などの材料処理作業を自動的に完了できます。 最大荷重は1200kgです。

Max600L/1200L リフト

Max Lジャッキシリーズは、ワークステーションやホイストなどに適合し、フォークリフトと併用して、自動に入庫棚付け、生産ライン輸送、仕掛品処理、および完成品保管操作を実現できます。

Max600L/1200L ローラー

Max 600L / 1200Lローラーは、ローラーおよび自動保管システム(AS / RS)と接続して、保管および生産ラインでの材料の自動輸送を実現できます。

| 製品名 | Max600L/1200L | Max600L/1200L リフト | Max600L/1200L ローラー |

|---|---|---|---|

| 最大積載荷重 | 600 kg/1200kg | 600 kg/1200kg | 600 kg/1200kg |

| 寸法 | 1380 × 900 × 320 mm | 1380 × 951 × 435 mm | 設置ローラーにより異なる |

| 航続時間 | 約 10 時間 | ||

| 最高速度 | 1.6 m/s(約3.6 mph) | ||

| 充電時間 | 2.5 時間(5%~95%) | ||

協働型搬送ロボット(AMR)のメリットとデメリット

AMRのメリット

- 既存設備への影響が少ない

- 短期間での導入ができる

- 繁忙期・閑散期の対応や、エリアを限定しない運用が可能

- 作業員の方がロケーションを覚える必要がなくなり、教育期間が短縮される

- 画像認識で動いているため、障害物やロケーションの変更にも柔軟に対応

AMRのデメリット

- 各ピッキングエリアが固定ロケーションであることが必須で、ロケーションが間違っている場合、その間違いをAMRが認識することはできない

- AMRが指示された位置で作業員の方が来るのを待つため、個々の作業スピードによって生産性が左右される

自動棚搬送ロボット(GTP)との比較

自動棚搬送型ロボット(GTP)と比較すると、床面の工事や専用棚設置工事が発生しないため導入費用が低く、既存の棚・レイアウトを活用するため、納品されてから運用までの期間も短縮でき、建屋側への負担も少ないことがメリットです。

協働型搬送ロボット AMRのパンフレットダウンロード

こちらからForwardXのパンフレットをダウンロードできます。

必要導入台数・導入効果シミュレーション受付中

協働型搬送ロボット ForwardX AMRの導入の無料シミュレーションサービスをしております。ロボット導入に向け、現在のオペレーションと比較し、どのような効果が得られるか、導入コストの償却期間予測などのレポートをお出しいたします。

※シミュレーションには以下のデータが必要となります

- 1日あたりのトータルオーダー数

- 1オーダーあたりのSKU

- 1オーダーあたりのピース数

- トータルの入出荷量

- エリアごとの入出荷量

- 各SKUの容積(提出可能であれば)

- 作業エリアのレイアウト導線と通路幅

- 現在の作業員数、シフト

- ピッキング指示の出し方(トータル、シングル、マルチ)

- 対象拠点の作業日数/月と作業時間/日

※事前に物流データを頂く必要が御座います。

※データによってはシミュレーションが出来兼ねる場合も御座います。

話題のAI搭載 物流ロボットGeek+「EVE」の全貌に迫る!

話題のAI搭載 物流ロボットGeek+「EVE」の全貌に迫る! 今すぐに解決すべき物流業界の課題

今すぐに解決すべき物流業界の課題 カゴ台車搬送用 低床リフターAGV CarryBee

カゴ台車搬送用 低床リフターAGV CarryBee 自動棚搬送ロボット GeeK+ EVE

自動棚搬送ロボット GeeK+ EVE 台車牽引 自律走行型搬送ロボット Logiler Move KEYCART

台車牽引 自律走行型搬送ロボット Logiler Move KEYCART